長物部品の研削レス加工におけるポイント

長物部品の研削レス加工におけるポイント

製品の歪は加工を行う際、刃物や素材に熱や応力が加えられることにより生じます。また、歪の発生原因の1つに残存応力と呼ばれるものがあります。物体は通常、内側から外側に向かう力と、外側から内側に向かう力のバランスが取れていることにより一定の形状を保っています。しかし、加工によりこのバランスが崩れることが歪み発生の1つの要因となります。

一般的に、加工後、この発生した歪みを除去するため歪取を行います。しかし、弊社では長年培ったノウハウ・経験をもとに、加工方法、工程を工夫することで歪取を行わない加工方法を確立しています。また、薄物加工など歪取が必須となる製品に関しては加工前、加工途中に歪取を行いマシニングセンターにて仕上げ工程を行うことによりすべての製品の高精度化、リードタイム短縮、コストダウンに取り組んでいます。

研磨が必要な場合

研磨加工の目的は表面を磨き上げて滑らかにし、光沢のある状態に仕上げることです。金属製品の場合は表面を滑らかにするだけでなく、寸法を設計通りにするという一面もあります。研磨加工を施すことにより、表面の微小な突起などの不要な部分を除去し、より正確な寸法に仕上げることができます。

弊社では研磨加工が必要な製品につきましても、マシニング加工で歪を極力少なくした後に、研磨工程を行うことでリードタイム短縮、コストダウンの実現することが可能です。

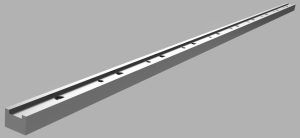

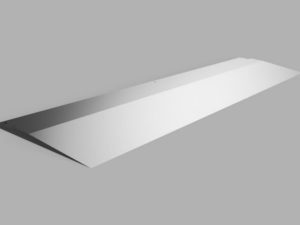

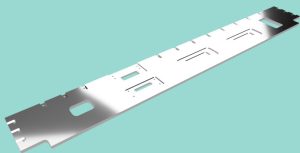

長物部品の加工事例①:長物部品( 研削レス加工)

厚み10ミリ、幅90ミリ、長さ1300ミリのS50C長尺加工部品です。平面上に5ミリの段加工と段加工部の両端に幅20ミリ長さ45ミリと幅10ミリ深さ20ミリの切り欠けとφ10の精度穴が2か所あります。

また、角度60度のテーパー加工があります。厚みが10ミリの薄物で5ミリの段加工やテーパー加工があり、歪の問題がありますが加工前・加工途中の歪矯正を行い、仕上げ加工をすることによって平面度30ミクロンに仕上げました。

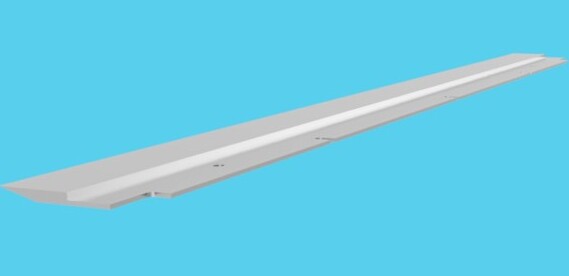

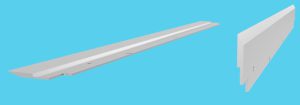

長物部品の加工事例②:長物部品加工

厚み17ミリ、幅220ミリ、長さ1900ミリのS50C長尺加工部品です。平面上に抜き穴が2箇所と5ミリの段加工、段落ち部にポケット加工・抜き穴加工・M6のタップ加工があります。

また、平面上にはM10のタップ加工及び逃げ加工を合計17か所と、両端に切り欠けがあります。切削加工は刃物を回転させ素材を削り取っていく加工ですが、加工中に刃物や素材に熱や応力が加わることで歪が生じます。弊社ではこれまで培った経験をもとにマシニングセンターにて歪を取りながら加工することにより平面度30ミクロンに仕上げています

最後に

長尺部品加工センターを運営する城陽富士工業では、ミクロン単位の超高精度加工や横型加工など、お客様のあらゆるニーズにお応えする加工技術を保有しております。

また、城陽富士工業では、

リモート会議システムを活用した「オンライン技術相談」も随時行っております。