厚物長尺部品の加工におけるポイント

厚物長尺部品の加工におけるポイント

機械加工を行う上で製品の歪み・反りなどの発生は大きな課題となりますが、長尺の製品の場合は、この反り、歪、ねじれなどが非常に発生しやすくなります。この歪・反りなどの発生要因としては、加工中に素材や工具の発する熱や応力、素材自体の持つ残存応力などが挙げられます。弊社では、”調質材”の使用や素材に”熱処理(焼鈍)”を施すことにより、歪の原因となる熱や応力の発生を抑えています。さらに、当社では歪み取りの加工技術も確立しています。例えば、厚さ50mm長さ1000mmの厚物長尺部品の場合には、ベンダー曲げにより歪取を行い、反りを0.1mm以内にて仕上げることが可能です。

(※調質材とは、予め焼入れ・焼戻し処理を施すことにより特性を整えた材料です。加工中に素材に加わる熱にも強くなるので歪が起きにくくなります。)

(※焼鈍とは、『焼きなまし』ともいい、素材を高温に保持した後、徐冷する熱処理のことです。材料の種類や状態、目的に応じて保持温度や時間を変える必要があります。)

また、長尺且つ厚物製品の加工では歪み・反りなどの発生だけではなく、工具の倒れによるテーパーの発生、両面を加工することによる段差の発生などのトラブルが発生します。弊社では、厚物加工に最適な工具を選定し、ワンチャックで加工を行うことにより、前述したテーパーや段差の発生などのトラブル解消に取り組んでいます。これらの一連の工夫により高精度な仕上げ加工が可能となり、使用する材料の切削コスト低減によるコストダウンを実現することが可能です。

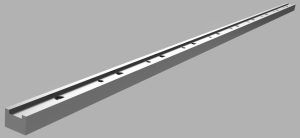

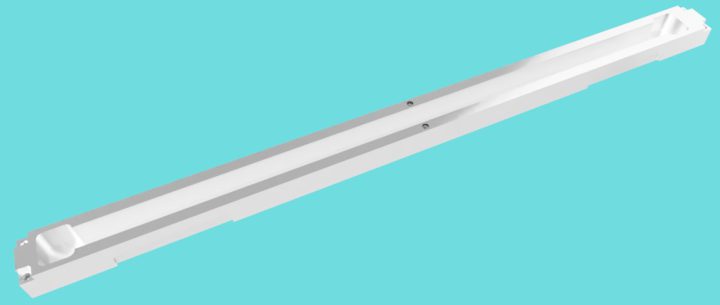

厚物長尺部品の加工事例①:長尺厚物部品

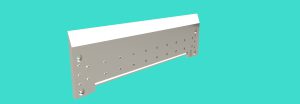

厚み52ミリ、幅80ミリ、長さ1300ミリのステンレスSUS304の長尺加工部品です。

平面上に深さ40ミリ、幅40ミリ、長さ1200ミリの深い掘り込み加工と、製品の中央掘り込み部の両横にφ12深さ15ミリのざぐり、φ8の貫通穴加工を2か所しています。当製品は、機械加工による仕上げ加工で平面度は30ミクロンに仕上げています。本部品のような厚物長尺部品は中間検査を行いながら歪の状態を確認し歪取を行うことで歪みを綺麗に取ることが可能です。

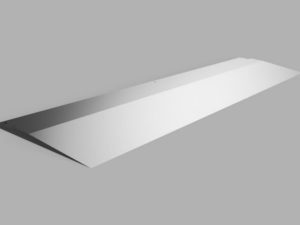

厚物長尺部品の加工事例②:長尺研削部品

厚み30ミリ、幅300ミリ、長さ1500ミリのS50C長尺加工部品です。平面上に両端4か所のざぐり穴とφ10の精度穴が6か所あり20か所のM12のタップ加工があります。また10ミリの段加工と段加工部には深さ20ミリの切りかけとM5のタップ加工を10か所加工しました。さらに、角度60度のテーパー加工を施しております。歪等が発生しやすい加工となりますが、加工前・加工途中の歪取りを行い、最終研削加工をすることによって平面度30ミクロンに仕上げています。

最後に

長尺部品加工センターを運営する城陽富士工業では、今回ご紹介した厚物長尺加工はもちろん、

ミクロン単位の超高精度加工や横型加工など、お客様のあらゆるニーズにお応えする加工技術を保有しております。

長尺加工に関するお悩みは、是非、当社までご相談ください。

また、城陽富士工業では、

リモート会議システムを活用した「無料オンライン技術相談」も随時行っております。

無料オンライン技術相談をご希望の方は、下記よりお申込みください。