ミガキ加工から研削加工への変更でコストダウンを実現!

ミガキ加工から研削加工への変更でコストダウン・リードタイム短縮を実現!

一般的に、“ミガキ”という言葉はザラついた面をこすってツヤを出し美しく仕上げる、という意味で使用されています。つまり、“ミガキ加工”は、単に製品表面をこするだけではなく、表面の凹凸部分をごく少量削る事により、凹凸の差を小さくする加工です。弊社では手作業にてミガキ加工を行っているため、面粗度が一定に仕上がりにくくなる恐れがあります。さらに、手作業であるためリードタイムが長くなり、コストアップにつながる場合があります。

弊社ではコスト・リードタイムの観点からミガキ加工ではなく、研削加工を提案させて頂いております。弊社の加工技術・ノウハウを活かして、最小サイズの材料選定し、研削加工時の研削代を最小限に設定することで、コストダウン・リードタイム短縮を実現することが可能です。

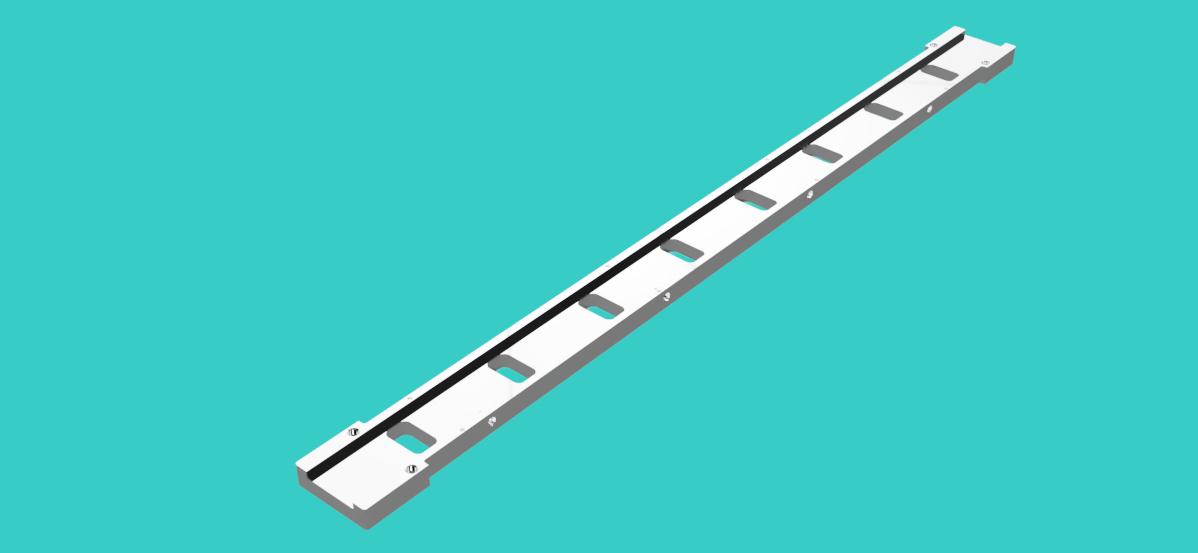

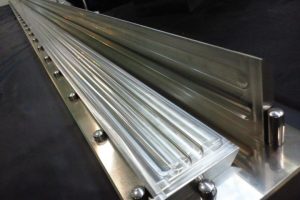

加工事例①:バフ磨きから研削加工への変更

こちらは、材質SS400、厚み16ミリ、幅80ミリ、長さ750ミリの長尺加工部品です。バフ磨きを行う場合もありますが、手作業のバフ加工では、リードタイムの長期化、コストアップにつながる場合があります。弊社ではこのような場合、研削加工を提案致しております。機械加工で予め精度を確保し、最終研削加工で仕上げることにより、リードタイム短縮・コストダウンにつながります。

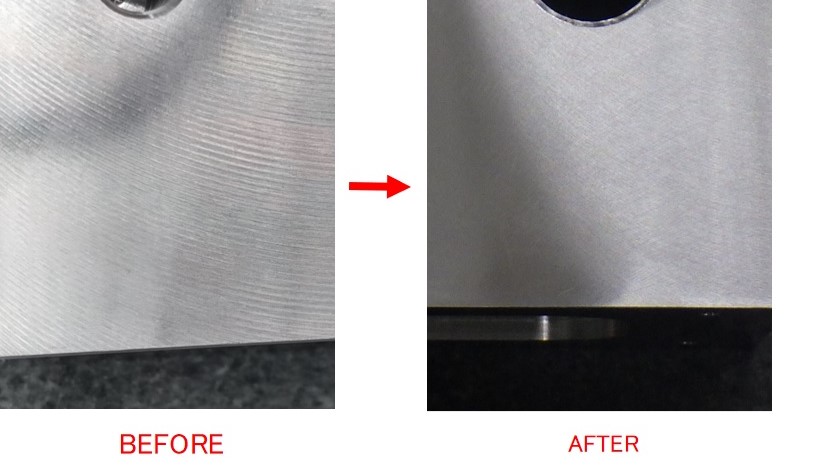

加工事例②:ミガキ加工

こちらは、材質SUS304、厚み50ミリ、幅100ミリ、長さ800ミリの部品となります。平面上にはM16のタップ加工があり、両端部には長さ100ミリの所までミガキ加工を行っています。「BEFORE」の画像はミガキ加工前の画像でフライスの加工痕が残っていますが、「AFTER」の画像ではミガキ加工によりフライスの加工痕を除去しています。

上述の通り、当社では加工条件に応じてミガキ加工ではなく、研削加工を提案させていただくことがありますが、もちろん当事例のようなミガキ加工にも対応しております。

最後に

長尺部品加工センターを運営する城陽富士工業では、

ミクロン単位の超高精度加工や横型加工など、お客様のあらゆるニーズにお応えする加工技術を保有しております。

長尺加工に関するお悩みは、是非、当社までご相談ください。

また、城陽富士工業では、

リモート会議システムを活用した「無料オンライン技術相談」も随時行っております。

無料オンライン技術相談をご希望の方は、下記よりお申込みください。