1m程度の長尺加工事例特集!

1m程度の長尺加工も当社にお任せください!

弊社で加工しております全長 1m 程度の加工部品において多数を占めているのは”厚みが薄く、細長い”製品となります。具体的には、搬送レールなど製品がスムーズに移動できるよう、厳しい精度が要求される製品が多いといえます。こういった厳しい要求精度にお応えするために、当社では独自のノウハウ・技術により歪の発生を最小限に抑える加工を行った上で、歪取加工を行っています。さらに、加工工程・検査工程で温度管理を徹底することで、高度なピッチ間精度を保証しております。

当社の長尺加工設備

当社では、1m 以上の製品を加工可能な設備としまして

・1m~1.5m:6 台

・1.5m~2m:1 台

・2m~2.5m:1 台

・2.5m~3m:1 台

・3m:1 台

・4m:1 台

・6m:1 台

を所有しております。

ワークサイズが 1m 程度の製品はもちろん、それ以上の長尺製品も 3m、4m、6mの加工機を用いることで、対応しております。また、当社が保有する三次元測定機では 1600×900 までのワークの測定が可能であり、高度な長尺加工を行う万全の体制を整えております。

1m程度の長尺加工事例特集!

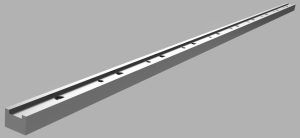

加工事例①:全長1.0m 長尺部品(SUS304)

ステンレスのフラットバーより、切削にて凸型に形成したものと凹型に堀込んだものです。ステンレスを削ると歪が生じてしまいますが、歪取りの工程を荒加工と仕上げ加工の間に取り入れることにより、平行度30ミクロンに仕上げることが出来ます。

加工事例②:全長0.85m 長尺プレート(C1020)

![プレート形状 [特注品加工事例]2](https://joyofuji.sakura.ne.jp/kikaibuhin-tuuhan2024/wp-content/uploads/2013/12/plate021.jpg)

写真のような厚み10ミリのC1020銅板に深さ5ミリの溝加工を致しました。これだけの溝加工を行うと平面に反りが発生しますが荒加工、歪取り加工、仕上げ加工の加工工程により高精度なプレート部品を製作いたしました。

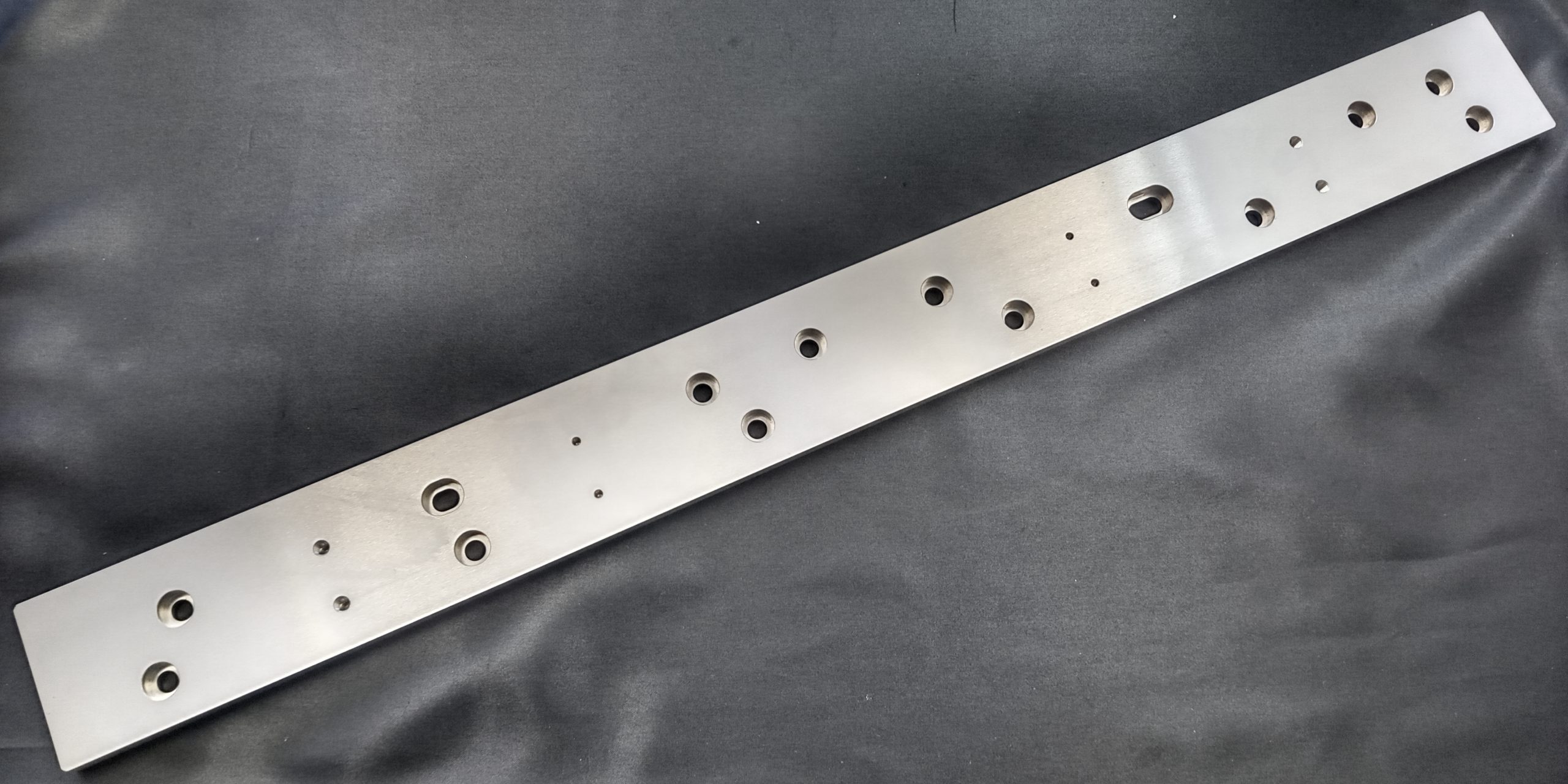

加工事例③:全長0.66m 長尺部品(SUS440C)

材質はSUS440Cの厚み10ミリ、幅63ミリ、長さ660ミリの長尺加工部品です。φ10穴加工、φ15のざぐりとM6・M3のタップ加工をしています。焼入れ後の硬度はHRC58程度となっています焼き入れを行うと製品に伸び縮みが発生してしまいます。焼き入れ前に穴加工を施すと穴ピッチの精度保証ができません。また焼き入れ後の加工は製品の硬度が上がり加工が困難になりますが、弊社では加工条件や工具の選定などを工夫して加工する事により穴加工、ピッチ間の精度を出すことが可能です。

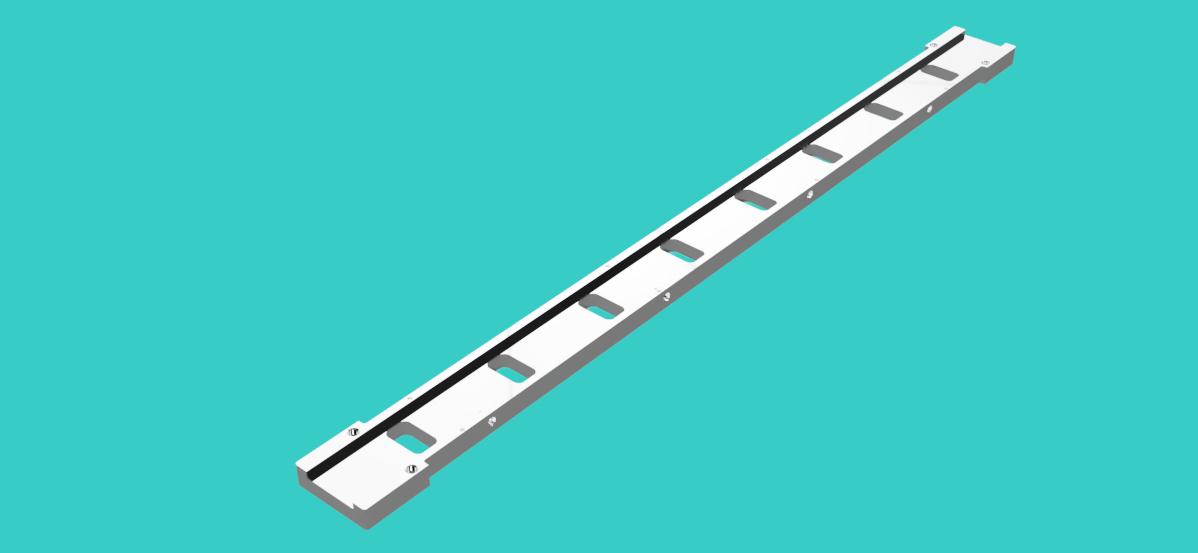

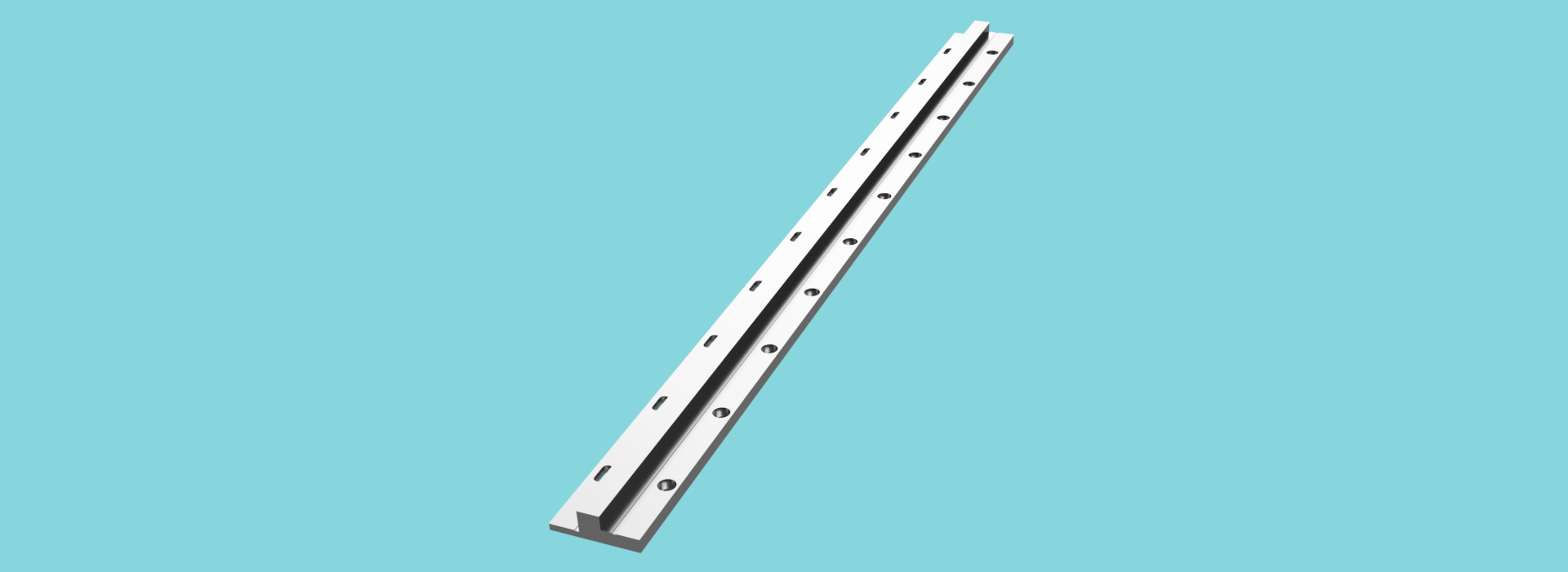

加工事例④:全長0.75m 長尺部品(SS400)

材質はSS400の厚み16ミリ、幅80ミリ、長さ750ミリの長尺加工部品です。平面上に深さ5ミリ、幅50ミリの溝加工と溝部に8か所の角穴を加工しています。溝部分は研削加工を行い、平行度、平面度50ミクロンとなっています。研削加工箇所ですが、バフ加工を行う場合もありますが歪が発生し精度が確保しにくくなることや、手作業となる為リードタイムも長くなり、コストアップにもつながります。弊社ではこの様な場合、研削加工を提案致しております。マシニングセンターでの機械加工で予め精度を確保し、最終研削加工で仕上げることにより、リードタイム短縮・コストダウンに繋がります。

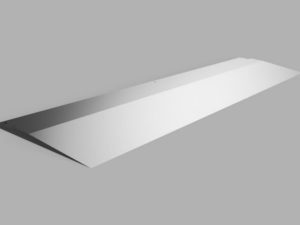

加工事例⑤:全長0.8m 長尺部品(SUS304)

材質SUS304の厚み20ミリ、幅60ミリ、長さ800ミリの長尺加工部品です。両側を厚み5ミリと8ミリに加工し、それぞれ幅3ミリ、深さ0.5ミリの逃げ溝加工を行いました。底面と厚さ8ミリ部、5ミリ部は研磨にて仕上げ加工を行いました。また、厚み8ミリ側にφ12のざぐり加工とM6のタップ加工、厚み5ミリ側には幅6ミリ深さ2ミリ、幅5ミリの長穴加工をしています。荒加工を行い歪の状態を確認し、最終マシニングセンターにて研磨代を0.05ミリ~0.1ミリまで加工しました。その後、研削盤にて研磨加工を行い、底面に対して平行度20ミクロンに仕上げることが出来ました。

最後に

長尺部品加工センターを運営する城陽富士工業では、

ミクロン単位の超高精度加工や横型加工など、お客様のあらゆるニーズにお応えする加工技術を保有しております。

長尺加工に関するお悩みは、是非、当社までご相談ください。

また、城陽富士工業では、

リモート会議システムを活用した「無料オンライン技術相談」も随時行っております。

無料オンライン技術相談をご希望の方は、下記よりお申込みください。