難削材ノビナイトを加工する際のポイントをご紹介!

ノビナイトは榎本鋳工所製の低熱膨張材料です。

温度変化による寸法変化をしにくい材料であるため、半導体製造装置や精密加工機、

光学機器などの精密部品として利用されており、複雑で薄肉な鋳物が可能です。

今回は、ノビナイトを加工する際のポイントをご紹介いたします。

ノビナイトを加工する際のポイント①:用途に合わせた材料選定

ノビナイトには、CF-5、CD-5、CS-5、CN-5、SI-5などの様々な特性を持つ種類があり、

それぞれ用途に応じた材料選定が必要です。

弊社では、CF-5、CD-5、SI-5の加工実績があります。

また、ノビナイトは材料の規格が決まっており、ワークサイズから母材寸法を算定し

使用材料の寸法を決定します。

製品に対して近似値の母材がない場合、

削り量も多くなるためコストアップに繋がります。

ノビナイトを加工する際のポイント②:工具や切削油など加工条件を整える

ノビナイトなどの低熱膨張金属は熱伝導率が低く、放熱しにくいため、

切削性が良くないです。

そのため、一般的に難削材とされています。

ノビナイトは、SUS304の様に粘り気のある材料ではなく、

硬い材料となるため工具の摩耗や損傷に注意が必要です。

ノビナイトCF-5の熱膨張係数は2.5~3.5、硬度がHB90~130となります。

切削性はFC材やFCD材と同等となります。

弊社ではFC材などの加工実績がありますので、

それらの経験とノウハウを基にノビナイトCF-5の加工条件を整えることで、

安定した加工を実現しております。

また、ノビナイトSI-5は熱膨張係数0~1とインバー以下の値となり、

硬度もHB140~180と非常に硬い材料となり加工難易度の高い材料となります。

難削材を加工する際は加工条件の設定や工具の状態に注意が必要です。

工具の摩耗や損傷により面粗度が悪くなり、また精度が保てなくなる場合があります。

また、ドリルの場合は先端が摩耗すると穴がきれいに空かなくなるため精度が出なくなり、穴の偏心に繋がります。

しかし、新品の工具を使用すれば精度が保証されるわけではなく、

切削条件や形状に応じて突き出し量を細かく調節する事で安定して加工する事が可能となります。

弊社では高精度加工機を使用し、難削材に応じた加工条件を設定しております。

また工具の選定や切削油の濃度調整など加工前の準備を行うことで

難削材においても安定した加工を実現しております。

当社のノビナイトの加工事例

当社のノビナイトの加工事例の一部をご紹介いたします。

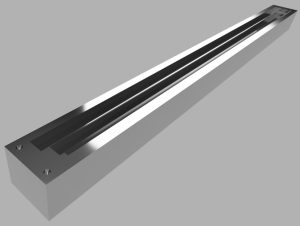

ノビナイトCF-5

こちらは、厚み20mm、幅90mm、長さ150mmのノビナイトCF-5の加工事例です。

厚み18mm、15mmに段落ち加工と厚み20mm部と18ミリ部に穴加工を行っています。

精度は、底面平面度0.05、段落ち部平行度0.05、直角度0.05となっています。

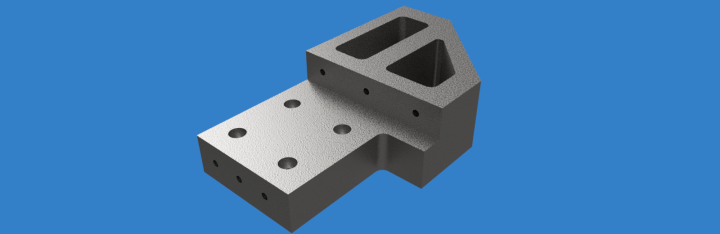

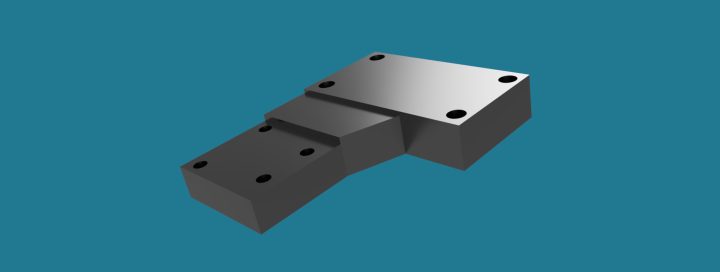

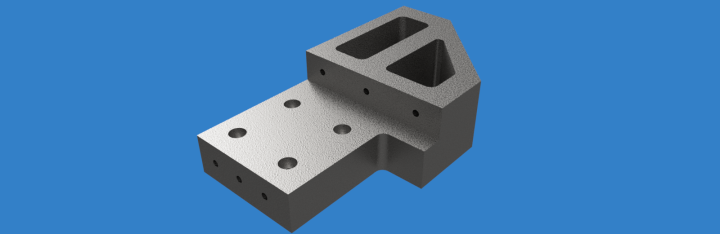

ノビナイトSI-5

こちらは、厚み40mm、幅150mm、長さ250mmのノビナイトSI-5の加工事例です。

精度は、底面平面度0.05、段落ち部平行度0.05、直角度0.05となっています。

最後に

ノビナイトは材料の種類が多いうえ、規格が決まっているため、

ワークサイズから母材寸法を算定し使用材料の寸法を決定します。

しかし、製品に対して近似値の母材がない場合、

削り量も多くなるためコストアップに繋がります。

設計段階で当社にお声がけいただければ、材料選定からお手伝いすることが可能です。

また、当社では豊富な経験とノウハウから最適な加工条件で加工を行い、

お客様の求める精度にて製作いたします。

また、城陽富士工業では、

リモート会議システムを活用した「無料オンライン技術相談」も随時行っております。

無料オンライン技術相談をご希望の方は、下記よりお申込みください。