ポケット加工における加工コスト削減のポイント

弊社では独自のノウハウ・技術を用いて、

お客様のご要望がどこにあるのかを形状に応じて考慮したうえで、

最適な設計提案を行っております。

最適な設計にて加工を行う事で、安定した加工に繋がり、

加工工数の削減やコストダウンを実現します。

今回は、ポケット加工における加工コスト削減のポイントを一部ご紹介します。

面取り部分ヘのR確保による工数削減のポイント

上記の形状の場合、面取りのため2工程の加工が必要となり、

段取り変えやなどの加工工数がかかってしまいます。

そのため、面取りをする箇所にRをつけることで、

同時に面取りをすることが可能となるため、加工工数を削減することができます。

例えば、上記の画像の場合で、C10の面取りが必要な場合は、

両端にRをつけることで、1工程で加工が可能となります。

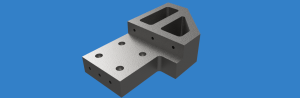

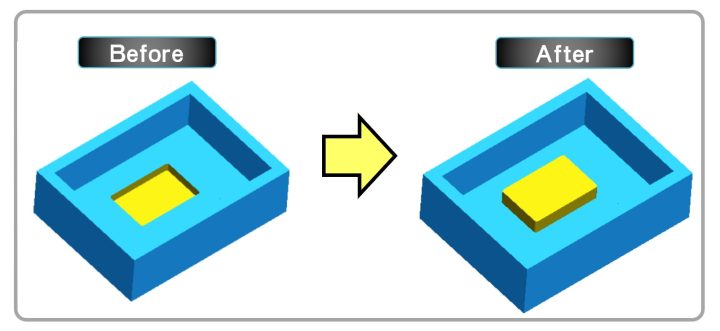

部品組付け機能における工数削減のポイント

部品の組み付け機能を持たすために上記のようなへこみ形状を加工する場合には、

はめ込み形状を出すために非常に工数がかかります。

上記画像のような部品を組み付け機能を必要とするワークの場合、

部品の組み付けで形状に問題がなければ、

出っ張り形状にすることで加工工数を減らすことが可能となります。

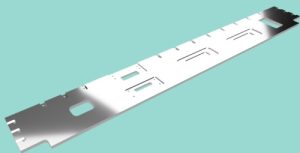

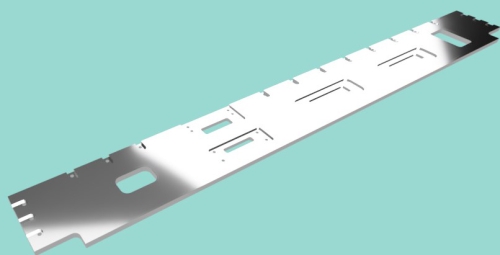

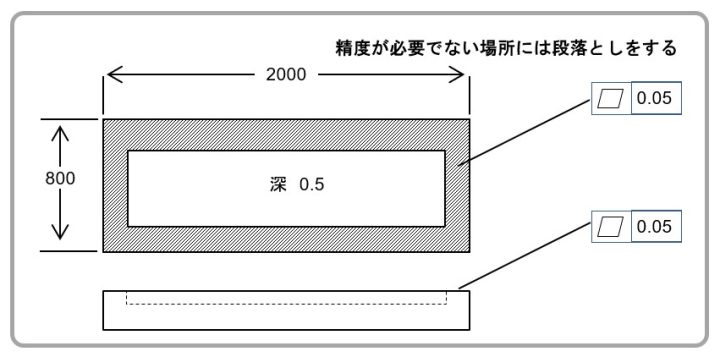

段落としによる効率的な面精度出しのポイント

上記のような1000m㎡以上の大物プレート全面の面精度を出そうとすると、

必要以上に加工工数が増えるためコストアップにつながります。

大物プレートの面精度や平行度が必要な場合には、面精度が必要な箇所を限定し、

必要箇所以外は段落としを行う事で、加工範囲を少なくすることができます。

広範囲の加工は刃物の熱ダレが発生し易くなるため、

出来る限り精度必要範囲を指定することがコストダウンにつながります。

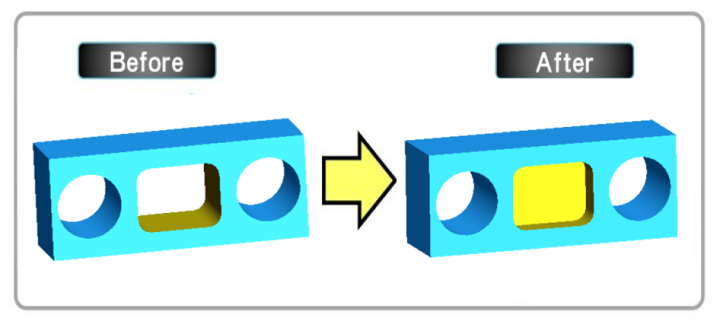

ポケット加工による精度向上のポイント

上記のような形状の穴加工を行う際、軽量化も兼ねて角穴を貫通で加工しましたが、

素材部分が無くなり歪も生じるため両サイドの丸穴のピッチ間精度を保証することが難しくなります。

しかし、

ピッチ間精度を保証することができ安定した加工に繋がります。

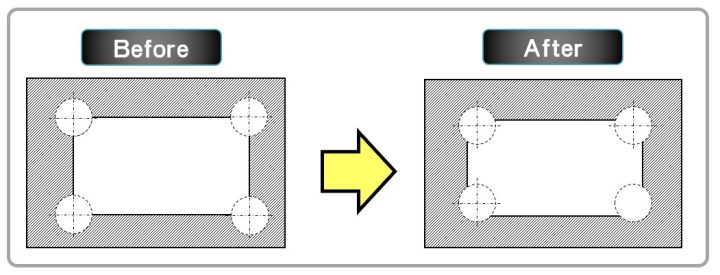

ポケット加工の位置設定のポイント

ポケット加工を行う際、コーナーの角に中心を設置すると

小径のエンドミルしか使用できず、加工工数がかかります。

そのような場合は、中心をコーナーから少し内側に設置することで、

逃げ寸法が大きくなり、一回り大きなエンドミルを使用することができます。

大きなエンドミルを使用することにより、加工工数を削減することができます。

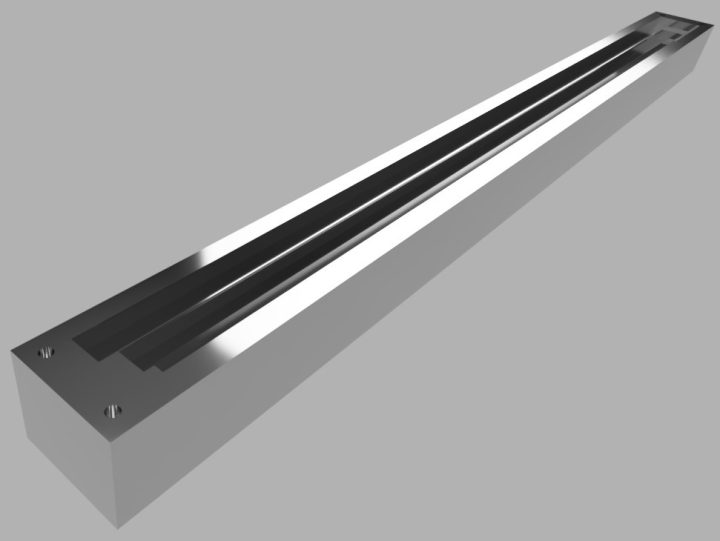

当社の加工コストを削減したポケット加工事例

ステンレスSUS304の厚み50mm、幅80mm、全長800mmの長尺部品になります。

ポケット加工部分は各溝の幅に+0.02、深さに±0.03の精度が必要となっています。

加工中の熱や切粉により工具が損傷すると精度保証が出来なくなる為、使用する工具の選定や

切削油の濃度、切削条件の最適化を行うことにより安定した加工を実現した事例となります。

最後に

長尺部品加工センターを運営する城陽富士工業では、

ミクロン単位の超高精度加工や横型加工など、お客様のあらゆるニーズにお応えする加工技術を保有しております。

長尺加工に関するお悩みは、是非、当社までご相談ください。

また、城陽富士工業では、

リモート会議システムを活用した「無料オンライン技術相談」も随時行っております。

無料オンライン技術相談をご希望の方は、下記よりお申込みください。