レール加工における推奨材料

工場や製造ラインにおいて、製品や部品をスムーズかつ正確に搬送するためのレールは、自動化・省力化に不可欠な基幹部品です。リニアガイドのような精密なものから、重量物を支える堅牢なものまで、その用途は多岐にわたります。レールの性能は生産効率や製品品質に直結するため、その設計・製作においては、使用条件や要求精度に応じた最適な材料選定が極めて重要となります。

レール加工における材料選定の重要性

レール部品には、その使用目的や環境に応じて、様々な特性が求められます。お客様が求める特性をバランス良く満たす材料を選定することが、レールの長寿命化と安定した性能発揮の鍵となります。

①耐摩耗性

搬送物や摺動部品との接触により摩耗が発生するため、長期間にわたり初期の性能を維持できる耐摩耗性が求められます。

②耐荷重性・剛性

特に重量物を搬送する場合、レールの変形や破損を防ぐための十分な強度と剛性が必要です。

③寸法安定性

温度変化や経年変化による寸法変化が少なく、長期間にわたり高い精度を維持できることが重要です。

④加工性

複雑な形状や高精度な仕上げが求められる場合、良好な加工性を持つ材料が望まれます。

⑤コスト

材料費だけでなく、加工費や熱処理費なども含めたトータルコストを考慮する必要があります。

用途・要求に応じた最適な材料選定

弊社では、お客様の使用用途や要求仕様を詳細にヒアリングし、最適な材料提案を行っています。ここでは代表的なケースと推奨材料をご紹介します。

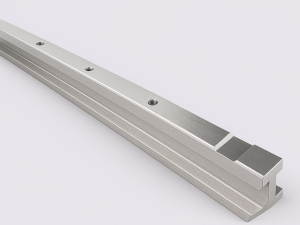

ケース1:搬送回数が多く、摩耗が懸念されるレール

製品や治具などを高頻度で搬送するレールでは、摺動面の摩耗が避けられません。摩耗が進行すると、ガタつきや異音が発生し、最悪の場合は搬送不良を引き起こします。このため、接触部分の硬度を高め、耐摩耗性を向上させることが重要です。そこで、当社では高周波焼入れまたはNAK材の提案をしています。高周波焼入れが推奨されますが、弊社の加工品は薄く細長い為、高周波焼入れを行うとひび割れが発生したり、歪が大きすぎ矯正しても戻らないなどの弊害が発生します。

そのため弊社ではNAK材を提案しています。NAK材はHRC37〜43程度の硬度を有しており、焼入れ処理を行う必要がないため、熱処理による変形リスクを回避でき、寸法安定性に優れます。

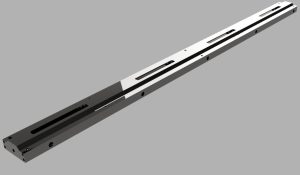

ケース2:重量物を搬送し、欠けや変形が懸念されるレール

金型や大型のワークなど、相当な重量物を搬送するレールには、高い負荷がかかります。単に硬いだけでは衝撃によって欠けが生じやすく、逆に柔らかすぎるとへたりが発生し、レールの機能が損なわれてしまいます。そのため、硬度だけでなく、衝撃に耐える靭性も考慮に入れる必要があります。そこで、当社では鋳物やデンスバーを採用しています。鋳鉄は剛性が高く、振動減衰性にも優れているため、レールにかかる負荷を効果的に分散・吸収し、レール本体の変形や破損を防ぎます。特にデンスバーは、組織が緻密で引け巣などの内部欠陥が少ないため、工作機械の土台といった信頼性が必要な部品としても使用されています

。

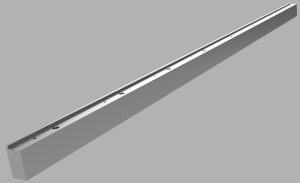

ケース3:レールの継ぎ目による段差を避け、スムーズな搬送を実現したい場合

長い搬送ラインを構成する場合、複数のレールを連結して使用することがあります。しかし、この連結部分にわずかな段差や隙間が生じると、搬送物が引っかかったり、振動や騒音の原因となったりして、正常な搬送を妨げることがあります。これを避けるためには、可能な限り一体物で製作することが理想的です。そこで、当社では基本的にS50Cを提案しています。入手性が良く、加工性にも優れ、コストとのバランスも良好です。必要な寸法精度や表面粗さに応じて、切削加工後に研削仕上げを行います。ただし、S50Cでは硬度が不足する場合や、より高い耐摩耗性、耐荷重性が求められる場合には、調質材やNAK材、HPM材を提案しています。

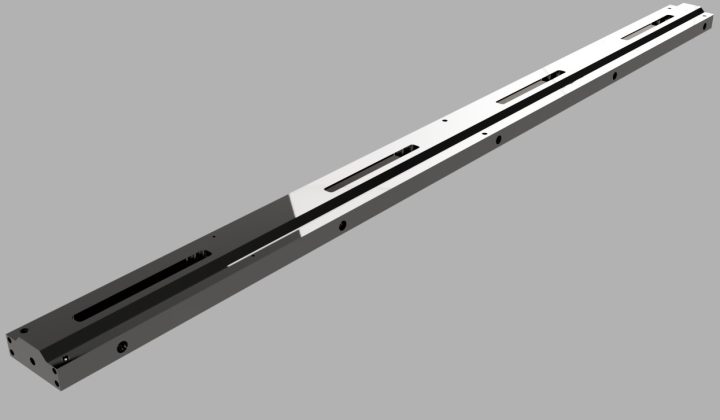

ケース4:平面度・平行度が極めて重要な高精度レール

半導体製造装置や精密測定器などに使用されるレールでは、平面度や平行度が要求されます。このような高精度なレールを実現するためには、材料自体の寸法安定性に加え、加工後の変形をいかに抑えるかが重要になります。そこで、当社ではS55C、S50C、S53Cを提案いたします。これらの炭素鋼は、比較的炭素含有量が高く、適切な熱処理と精密加工を組み合わせることで、高い寸法安定性と精度を得ることが可能です。