高精度加工やコストダウンを実現する材料選定のご提案!(ステンレス編)

高精度加工やコストダウンを実現する材料選定

お客様の加工部品の調達におきましてご要望は様々です。

使用用途に応じて精度管理が必要な部品やコストダウンが必要な部品など色々とあります。

弊社では独自のノウハウ・技術を用いて、形状に応じてお客様のご要望がどこにあるのかを考慮したうえで

使用する材料のご提案をしています。

最適な材料の選定が安定した加工に繋がりリードタイムの短縮、コストダウンに繋がります。

今回はステンレスSUS304の材料提案事例についてご紹介します。

ステンレスSUS304の最適な材料のご提案事例

製品の高精度加工と同時にコストを最適化するため、適切な材料の選定が重要です。

当社独自のノウハウ・技術を用いてご提案させていただいたステンレスの材料選定事例の一部をご紹介します。

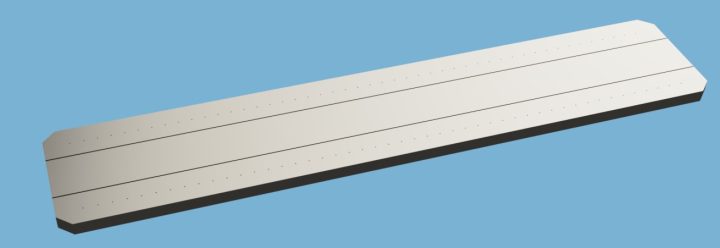

COLD材の活用

平面上に穴加工のみを行うプレート部品のような切削加工の必要のない製品に

つきましては材料寸法の規格を確認の上、COLD材のご使用をご提案しています。

COLD材とは熱をかけずに常温で圧延して造る材料です。

こちらの製品のように細穴加工を行う際に、重要となるポイントは穴加工面が高い平面度や面粗度であることです。

COLD材の特徴は、滑らかで光沢のある表面と、高い寸法精度を持つことです。

そのため、素地のまま使用していただけます。

一方で、HOT材と比べるとCOLD材は残留応力が多く残っており、そのため反りや歪みが生じる可能性が高くなります。

そのため、切削加工には向かない材料です。

ただし、材料費は高くなりますが、面削りなどの切削加工が不要なため、加工費を抑えることができます。これにより、総合的なコスト削減が可能となります。

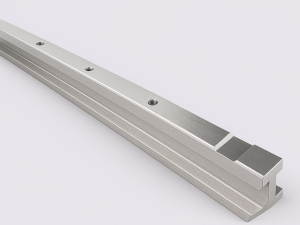

HOT材の活用

こちらの製品のように、材料寸法の規格外や削り出し加工が必要な製品はHOT材のご使用をご提案しています。

HOT材は、熱間圧延工程を経て熱を加えて伸ばすことで作られ、その後酸処理によって表面の黒い皮膜や汚れを取り除いた材料です。

これは材料の製造工程の最初に行われる工程であり、No.1材とも呼ばれています。

HOT材は表面が荒く梨地に近い状態なので厚み部分も切削加工にてご指定の寸法に仕上げる必要があります。そのため、6面フライス加工が必要となります。

HOT材の利点は、COLD材に比べて材料費が低く、加工中の歪みなどの問題が少ないことです。

特にポケット加工や切り欠けのある形状、長手方向に斜めのテーパー加工が必要な場合、HOT材は歪みを軽減できるため適しています。

実際にこちらの製品では全長3500ミリを超えますが、精度は先端部分の真直度・平面度・平行度0.05と高精度で仕上げております。

ただし、形状によっては歪みが難しい場合や、製品が変形するリスクがある場合もあります。

焼鈍材の活用

幾何公差が厳しい製品や複雑な形状の製品につきましては焼鈍材の使用をご提案しています。

焼鈍とは材料を軟化させる処理のことです。

焼鈍を行うことで残存応力を除去し、切削加工性を向上させることができます。

切削加工時に反りや歪、ねじれなどが起きにくくなるため厳しい精度や複雑な形状の加工に適した材料となります。

ただし、焼鈍を行えるサイズには限りがありますので製品の大きさによっては対応不可の場合もございます。

最後に

長尺部品加工センターを運営する城陽富士工業では、

ミクロン単位の超高精度加工や横型加工など、お客様のあらゆるニーズにお応えする加工技術を保有しております。

長尺加工に関するお悩みは、是非、当社までご相談ください。

また、城陽富士工業では、

リモート会議システムを活用した「無料オンライン技術相談」も随時行っております。

無料オンライン技術相談をご希望の方は、下記よりお申込みください。