研削加工レスでリードタイムの短縮を実現

研削加工はなぜ精密なのか?

研削加工は加工物に高速で回転させた砥石を当て、表面を削る加工方法です。

砥粒一つ一つがダイヤモンドなど硬い材質で出来ている為、

硬い加工物も問題なく削ることが可能です。

また、研削加工は切削加工と比較して、1度に削れる量は少量ですが、

加工精度や面粗度に優れ、精密な加工が可能となります。

したがって、数mmや数μmといった高精度加工には研削加工が適しています。

研削加工レスでリードタイムの短縮を実現

研削加工はマシニング加工や旋盤加工後の仕上げ加工に多く採用されています。

当然、研削加工を行うことで、工程数が増えるのでリードタイムは長くなりますし、

砥石の番手が大きいほど、精密に加工できる分、加工費が高騰します。

このような背景から、長尺部品加工センター.COMを運営する城陽富士工業は、

精度がそれまで求められない部品においては、

研削加工からマシニング加工に工法転換することでコスト削減とリードタイム短縮を実現しています。

まず、加工を行う前に材料の状態や荒加工の条件設定を行い、

掘り込み加工後の歪の状態など各工程ごとにワークの状態を確認し、

歪を抑えたマシニング加工を行い、研削加工レスにて仕上げることが可能です。

研削加工レスでリードタイムの短縮を実現した事例

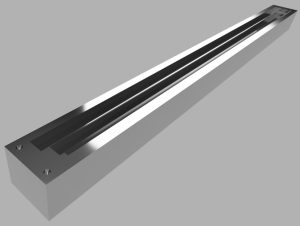

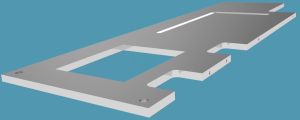

事例①:SUS304 長尺プレート部品

こちらは、材質がSUS304、厚み12ミリ、幅300ミリ、全長900ミリ

の長尺プレート部品を研削加工レスにて製作した事例です。

平面上に角穴、深さ2ミリの段落ち加工とザグリ穴・リーマ穴加工、

側面にタップ加工を施しており、

精度は平面度は30ミクロン、面粗度Ra1.6を実現しています。

研削レスで仕上げている為、約15時間のリードタイム短縮を実現しております。

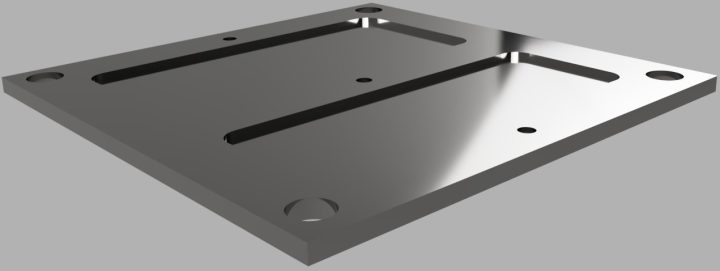

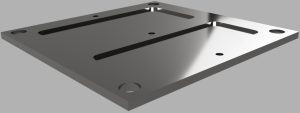

事例②:S50C プレート部品

こちらは、材質がS50C、厚み8ミリ、幅250ミリ、全長250ミリの薄板プレートを研削加工レスにて製作した事例です。

平面部に深さ3ミリの掘り込み、ザグリ穴・精度穴加工をしております。

本製品は厚みが8ミリと薄い事例となりますが、

平面度・平行度を20ミクロン以内に抑えて仕上げており、

また面粗度はRa1.6となっております。

研削レスで仕上げている為、約5時間のリードタイム短縮を実現しております。

最後に

長尺部品加工センターを運営する城陽富士工業では、ミクロン単位の超高精度加工や横型加工など、

お客様のあらゆるニーズにお応えする加工技術を保有しております。

また、城陽富士工業では、

リモート会議システムを活用した「オンライン技術相談」も随時行っております。